Détails des produits

L'injection de plastique de moisissure Starway est l'étape la plus critique de la production de produits moulés par injection. Tous les produits moulés par injection pertinents doivent avoir un moule spécifique pour le réaliser spécifiquement. Il s'agit de l'équipement clé du processus de moulage par injection. L'injection de plastique de moisissure de haute qualité a un impact direct sur la qualité des produits, l'efficacité de la production et le coût.

Les avantages de l'injection de plastique dans les moules sont quadruplés:

Moulage de haute précision:

Capable de produire des pièces avec des formes complexes et une précision dimensionnelle élevée.

Efficacité de production élevée:

Convient à la production de masse avec un faible coût unitaire.

Flexibilité de conception:

Les moules peuvent être personnalisés pour s'adapter à différentes spécifications, matériaux et exigences fonctionnelles.

Support de matériel multiple:

Peut être utilisé pour produire une large gamme de thermoplastiques, tels que ABS, PP, PE, etc.

5 premiers moulures d'injection de prototypes communs

Certains des avantages, des inconvénients et des caractéristiques des moules sont décrits en détail ci-dessous.

moule en aluminium

Caractéristiques des moules en aluminium:

Léger

La densité inférieure de l'alliage d'aluminium rend le moule léger et facile à traiter, à transporter et à assembler.

Il réduit le besoin de tonnage de la machine de moulage par injection et réduit le coût de l'utilisation de l'équipement de traitement.

Haute conductivité thermique

Les alliages en aluminium ont une excellente conductivité thermique, ce qui réduit considérablement le temps de refroidissement et améliore la productivité du moulage par injection.

Ceci est particulièrement avantageux pour le moulage rapide et la production à cycle court.

Machinabilité facile

L'aluminium est un matériau plus doux, ce qui facilite l'usinage CNC, la coupe, le forage et d'autres opérations.

Le cycle de production est court, généralement seulement 3 à 10 jours pour terminer le moule.

Avantage des coûts

Les coûts de production sont inférieurs à ceux des moules en acier, ce qui le rend adapté aux projets de production en petits lots avec des budgets limités.

Les processus complexes de traitement thermique et de durcissement ne sont pas nécessaires, ce qui réduit davantage les coûts de production.

Bonne finition de surface

La surface de l'aluminium est facile à être polie, sablé, anodisée, etc., qui peut répondre à certaines exigences d'apparence.

Avantages des moules en aluminium:

Cycle de production court

De la conception à la livraison, les moules en aluminium ne prennent généralement que 3 jours à 2 semaines, ce qui est plus rapide que les moules en acier traditionnels.

Abordable

Convient aux petits besoins de production par lots ou ad hoc, il peut réduire considérablement les coûts de développement initiaux.

Souple

La structure de la moisissure peut être facilement ajustée, ce qui convient à un processus de développement itératif rapide des produits.

Convient pour une large gamme de produits

Des formes complexes ou des pièces à parois minces peuvent être produites pour répondre aux exigences de conception des produits diversifiés.

Entretien facile

Le traitement de surface du moule en aluminium est simple, avec un coût de maintenance faible.

Inconvénients des moules en aluminium:

Durée de vie courte

L'alliage d'aluminium a une faible résistance à la dureté et à l'abrasion. Habituellement, ne peut résister que 500 à 10 000 injections, qui ne peuvent pas répondre à la demande de production de masse.

Mauvaise résistance à la chaleur

L'aluminium a une capacité limitée à résister à des températures élevées, et une injection prolongée à haute température peut entraîner une déformation des moisissures.

Force insuffisante

Pour les produits qui nécessitent une injection à haute résistance ou à ultra-haute pression (par exemple, les plastiques renforcés en fibre de verre), les moules en aluminium peuvent ne pas convenir.

Précision limitée

Bien que les moules en aluminium puissent atteindre une précision plus élevée, la capacité de contrôle de la tolérance est encore légèrement inférieure à celle des moules en acier haut de gamme.

Scénarios pour les moules en aluminium:

Développement de prototypes

Vérifiez la faisabilité de la conception et générez rapidement des échantillons pour les tests.

Production de petits lots

Répondez à la demande de production de dizaines à des milliers de pièces, adaptées à la production d'essai et au stade de test de marché.

Vérification des produits

Produisez des échantillons à proximité de la production de masse pour une vérification fonctionnelle ou une démonstration d'apparence.

Projets de délais court

Appliquer aux tâches de production avec des délais de livraison serrés pour soutenir un revirement rapide.

moule en acier flexible

Caractéristiques des moules en acier doux:

Force modérée

La dureté des matériaux se situe généralement entre 28 et 32 HRC, ce qui peut répondre aux besoins de moulage par injection à volume moyen (5 000 à 50 000 cycles).

Plus facile à travailler que les moules en acier dur, capables de résister à un certain niveau de résistance et de pression.

Meilleure résistance à l'abrasion

L'acier doux a une meilleure résistance à l'usure que les moules en aluminium, ce qui le rend adapté à des temps de cycle plus longs.

Coût modéré

Coût moindre par rapport aux moules en acier dur, mais une résistance et une durée de vie significativement plus élevées que les moules en aluminium, adaptés aux projets de production moyens avec des budgets limités.

Facile à modifier

La forte ténacité du matériau permet à la moisissure d'être facilement traitée et ajustée après l'essai de moisissure, soutenant l'optimisation de la conception.

Versatilité

Peut être utilisé pour fabriquer des structures complexes ou des moules multi-cavité pour répondre à un large éventail de besoins du produit.

Avantages des moules en acier flexibles:

Vie plus longue

Prend généralement des dizaines de milliers de cycles d'injection, ce qui le rend adapté aux besoins de production à volume moyen.

Temps de cycle modéré

La vitesse de traitement est plus rapide que celle des moules en acier dur. Mais légèrement plus lent que celui des moules en aluminium, avec un cycle de production général d'environ 2 à 4 semaines.

Rentable

L'équilibre entre la force, la vie et le coût. Il convient particulièrement aux tests de fonction, à la production d'essais et à certains projets de production de masse.

Convient pour un large éventail de plastiques

Adaptable au moulage par injection de la plupart des plastiques d'ingénierie, y compris ABS, PC, PP, etc.

Précision plus élevée

Par rapport aux moules en aluminium, les moules en acier flexibles peuvent atteindre une précision dimensionnelle et une finition de surface plus élevées.

Inconvénients des moules en acier doux:

Dureté limitée

Faible pour l'injection de force ultra-haute pression ou le traitement des matériaux renforcés en fibre de verre

Mauvaise résistance à la corrosion

Sujet à la rouille dans une humidité élevée ou des environnements acides, nécessitant un entretien régulier et l'application d'inhibiteurs de la rouille.

Poids lourd

Plus lourd que les moules en aluminium, entraînant des coûts de transport et d'assemblage plus élevés.

La longévité n'est pas aussi bonne que les moules en acier dur

Ne peut pas répondre aux besoins de production de masse à long terme. Pas adapté à des projets avec plus d'un million de cycles.

Matériaux communs pour les moules en acier doux

Acier P20

Acier de moule à faible dureté couramment utilisé, dureté dans 28-32 HRC, adapté à la production de volume moyen.

Bonne activabilité, résistance à l'usure modérée, rentable.

718 acier

L'acier à moule contenant du chrome a une bonne résistance à l'usure et une résistance à la corrosion.

Couramment utilisé dans les moules d'injection exigeants, tels que les pièces transparentes et les pièces de précision.

Acier S50C

Un acier à outils en carbone qui est peu coûteux mais moins durable.

Convient pour une utilisation à court terme ou des projets à faible budget.

Acier Nak80

L'acier hautement poli convient aux produits nécessitant une finition de surface élevée, comme les boîtiers cosmétiques.

Comparaison des moules en acier doux avec d'autres moules

| Caractérisation | Moules en acier doux | Moules en aluminium | Moules en acier dur |

| Dureté | Modéré | Inférieur | Haut |

| Frais | Modéré | Inférieur | Haut |

| Temps de cycle | 2-4 semaines | 3-10 jours | 4-6 semaines |

| Lots applicables | 5,000-50,000 | 500-10,000 | 50 000 ou plus |

| Durabilité | Modéré | Relativement bas | Relativement élevé |

| Modifier la difficulté | Facile à modifier | Très facile à modifier | Plus difficile à modifier |

Moules d'impression 3D

Caractéristiques des moules imprimés 3D:

Haute flexibilité

Des formes géométriques complexes peuvent être imprimées avec un degré élevé de liberté de conception, permettant la réalisation de structures difficiles à fabriquer par des méthodes de traitement traditionnelles, telles que les canaux de refroidissement internes et la conception légère.

Cycle de production court

Habituellement, 1 à 3 jours pour terminer la fabrication de moisissures, par rapport au moule traditionnel pour gagner beaucoup de temps.

Faible coût

Particulièrement adapté aux petits lots ou à une production ponctuelle, en évitant l'investissement initial élevé des moules traditionnels.

Diversité matérielle

Le plastique, la résine photosensible, la poudre métallique et d'autres matériaux peuvent être utilisés pour ajuster les performances du moule en fonction de la demande.

Convient à la conception de vérification

Les moules prototypes peuvent être fabriqués rapidement pour la vérification de la conception des produits ou la production d'essai à petit lot.

Avantages des moules imprimés en 3D:

Fabrication rapide

De la conception à la moulure en heures à des jours, adaptée à une itération et à une validation rapides.

Faible coût

Élimine le besoin d'un équipement de moule traditionnel et d'équipement d'usinage traditionnel coûteux, ce qui le rend particulièrement adapté aux projets de production et expérimentaux à faible volume.

Fabrication de structure complexe

Implémentation facile de structures internes, de surfaces en forme et d'optimisation fonctionnelle telles que les canaux de refroidissement hydrodynamiques.

Réduction des déchets de matériaux

La fabrication additive utilise uniquement les matériaux nécessaires et est plus respectueux de l'environnement que les processus de coupe traditionnels.

Support d'optimisation de conception

Flexibilité pour modifier les conceptions de moisissures au besoin pendant la production pour s'adapter rapidement aux changements de demande.

Inconvénients de moules imprimés 3D:

Durée de vie plus courte

Par rapport aux moules en acier traditionnels, les moules imprimés en 3D sont moins durables et ne conviennent pas à une utilisation prolongée à haute pression et à des températures élevées.

Capacité de chargement limitée

En particulier, les moisissures en plastique ou en résine sont faciles à déformer ou à endommager dans le processus d'injection ou de casting.

Précision limitée et qualité de surface

La texture de la couche imprimée peut nécessiter un traitement supplémentaire et la finition de surface n'est pas aussi bonne que les moules traditionnels.

Limitations de matériaux

Bien que la technologie d'impression 3D en métal soit disponible, le coût est élevé et les moules en résine ou en plastique communs sont limités dans leur applicabilité.

Capacité de lots insuffisante

Convient à la production ou à la validation de petits essais par lots, mais ne convient pas à la production de masse à long terme.

Sélection du matériau pour les moules d'impression 3D:

Résine photosensible

Convient pour un petit test ou une vérification de moulage par un lot, avec une meilleure précision de moulage et des performances détaillées.

Plastique (par exemple PLA, ABS)

Moules imprimés à l'aide de la technologie FDM, faible coût, mais une résistance et une résistance à la chaleur inférieures.

Métaux

Les moules imprimés à l'aide de poudre métallique (par exemple en acier inoxydable, alliage d'aluminium) conviennent aux besoins à haute résistance et à haute précision, avec un coût plus élevé.

Matériaux composites

Imprimer les moules à travers des matériaux en plastique ou composite renforcé pour une durabilité et une fonctionnalité améliorées.

Comparaison des moules imprimés en 3D et des moules traditionnels:

| Caractérisation | Moules d'impression 3D | Moules traditionnels |

| Cycle de fabrication | 1 à 3 jours | 2-6 semaines |

| Frais | Vers le bas | Moyen à haut |

| Taille de lot applicable | Petites quantités (<1000 pieces) | Large quantities (>5000 pièces) |

| Flexibilité de fabrication | Haut | Faible |

| Durée de vie | Court | longue |

| Structure complexe | Réalisation facile | Réalisation dure |

Moule en silicone

Caractéristiques des moules en silicone:

Flexibilité élevée et malléabilité

Le matériau en silicone a une bonne flexibilité et une bonne ductilité. Et peut reproduire avec précision les détails de la surface du moule mère, adapté aux formes géométriques complexes.

Résistance à haute température et stabilité chimique

Les moules en silicone de haute qualité sont généralement résistants aux températures élevées (-60 degrés à 250 degrés) et résistent à la plupart des produits chimiques.

Faible coût

Les faibles coûts de production les rendent particulièrement adaptés à la production de petits lot et à un prototypage rapide.

Cycle de production court

Le processus de production est simple, généralement 1 à 3 jours pour terminer la production de moisissure et la mettre en service.

Large gamme d'applications

Peut être utilisé pour mouler une large gamme de matériaux, y compris les résines, le polyuréthane, la cire, les métaux à faible teneur en fusion, etc.

Avantages des moules en silicone

Fabrication simple

Processus de fabrication simple, pas besoin d'équipements ou de processus complexes.

Adaptabilité à faible coût

Idéal pour la production de petits lots ou le prototypage rapide, avec des économies importantes des coûts de développement.

Précision élevée de la reproduction

Peut reproduire avec précision les détails du moule principal, y compris les textures infimes et les structures complexes.

Souple

Facile à libérer le moule, en évitant les dommages au produit fini.

Large choix de matériaux

Peut être utilisé pour mouler une large gamme de matériaux tels que la résine, le polyuréthane, le gypse et les métaux à faible teneur en fusion.

Inconvénients des moules en silicone:

Durée de vie courte

Par rapport aux moules métalliques, les moules en silicone ont une résistance à l'usure et une durée de vie plus courtes. Et ne peut généralement produire que des dizaines à des centaines de produits.

Propriétés mécaniques limitées

Les moules en silicone ont une faible dureté et une résistance, ce qui rend difficile la résiste aux moulures à injection à haute pression ou à haute température.

Stabilité dimensionnelle insuffisante

Les moules en silicone sont sujets à la déformation en raison d'une utilisation répétée, affectant la précision dimensionnelle des produits.

Sensible à l'environnement

Les matériaux en silicone sont sensibles à l'humidité et à la température et doivent être stockés dans des conditions appropriées.

Sélection du matériau du moule en silicone:

Silicone transparent

Pour les moules à haute précision et les applications de moisissures visuelles.

Silicone de dureté élevée

Offre une meilleure résistance à l'abrasion et une stabilité dimensionnelle et convient à la production de petits lots.

Silicone de qualité alimentaire

Utilisé pour la fabrication de moisissures alimentaires, comme les moules au chocolat et aux gâteaux.

Silicone industriel

Convient à la production de pièces industrielles, comme les pièces automobiles, les joints, etc.

Moule à résine époxy

Caractéristiques des moules à résine époxy:

Résistance élevée à la résistance et à l'usure

La résine époxy durcit pour former une surface dure qui peut résister à une contrainte mécanique élevée, adaptée à des processus complexes et à une utilisation de longue date.

Bonne résistance chimique

Résistant aux solvants acides, alcalins et la plupart des solvants chimiques, particulièrement adaptés à la moulure d'imprégnation de résine des matériaux composites.

Excellente stabilité thermique

Les moules à résine époxy peuvent résister à des températures élevées (généralement à 120 degrés -180 degrés, l'époxy spécial peut résister à jusqu'à 250 degrés), adapté au processus de moulage à chaud.

Précision dimensionnelle élevée

Un faible rétrécissement de durcissement (généralement moins de 1%) maintient la précision des détails et de la forme du moule principal.

Smoothness de surface élevée

La surface du moule peut être polie à un effet miroir, ce qui aide à améliorer la qualité du produit fini et l'effet de libération.

Avantages des moules à résine époxy:

Coût de fabrication relativement faible

Coût plus faible que les moules métalliques, adapté à la production et au prototypage de petits lots.

Léger

Par rapport aux moules métalliques, les moules à résine époxy sont plus légers, ce qui les rend plus faciles à manipuler et à manipuler.

Résistance élevée à la corrosion

Résistant à une large gamme de solvants et de matériaux chimiques, prolongeant la durée de vie du moule.

Flexibilité de traitement élevée

Les propriétés de moisissure peuvent être ajustées avec des charges ou d'autres matériaux de renforcement pour répondre à un large éventail de besoins de processus.

Capacité de moulage rapide

Cycle de production court, adapté à une réponse rapide à la demande du marché.

Inconvénients des moules à résine époxy:

Durabilité limitée

Par rapport aux moules métalliques, les moules à résine époxy sont moins résistants à l'impact et à l'abrasion. Et conviennent à la production de masse petite et moyenne.

Conductivité thermique inférieure

La conductivité thermique est inférieure à celle des moules métalliques, ce qui peut réduire la productivité dans certains processus de chauffage.

Exigences de démollants élevés

Il est facile d'endommager la surface du moule lors du démollat, il est donc nécessaire d'utiliser un agent de libération de moisissure de haute qualité.

Facile à déformer en grande taille

Les moules de grande taille peuvent être déformés sous stress ou dans un environnement à haute température.

Soins et entretien des moules à résine époxy:

Nettoyer la surface

Nettoyez la surface du moule après chaque utilisation pour éviter les dommages aux résidus du moule.

Inspection régulière

Inspectez le moule régulièrement pour les fissures, la déformation ou l'usure.

Utilisation de l'agent de libération de moule

Appliquez l'agent de libération uniformément avant chaque utilisation pour réduire les dommages à la surface du moule.

Environnement de stockage

Conservez le moule dans un endroit sec et frais, évitez la lumière directe du soleil ou un environnement à haute température.

Réparation et rénovation

Si le moule est endommagé, il peut être réparé avec du matériau de résine époxy pour prolonger la durée de vie du moule.

Tableau de comparaison du nombre de fois que le moule est utilisé

Tableau de comparaison du nombre de fois où le moule prototype est utilisé

| Type de moisissure | Cycle de fabrication | Nombre de fois utilisé | Scénarios applicables |

| Moule en aluminium | 5-15 jours | Environ 500 à 1000 fois | Convient pour la production de petits lots ou le développement du prototype, une utilisation moins fréquente, adaptée au prototypage rapide. |

| Moule en acier flexible | 10-30 jours | Environ 5000-10000 fois | Convient pour la production de lots de petite et moyenne taille, une durée de vie plus longue, adaptée à la production de masse avec des exigences de précision moyenne. |

| Moule en silicone | 2-7 jours | Environ 10 à 50 fois | Convient pour le prototypage rapide, la production ou les illustrations de petits lots, etc. Utilisation limitée, facilement endommagée, adaptée aux pièces à formes complexes. |

| Moules d'impression 3D | 1 à 7 jours | Environ 10 à 100 fois | Convient pour une production à faible volume, un prototypage ou des pièces de forme complexe, mais une mauvaise durabilité et non adaptée à une utilisation à long terme. |

| Moule à résine époxy | 5-10 jours | Environ 100 à 500 fois | Applicable à la production de masse petite et moyenne, une précision plus élevée, une utilisation relativement plus fréquente, mais encore moins durable que les moules métalliques. |

Comment choisir le meilleur moule d'injection approprié?

Quantité d'échantillon

Exigences du produit

Temps de temps

Contraintes budgétaires

Il convient de noter que la sélection de tous les prototypes de moulage par injection doit d'abord se référer aux exigences et au prix du produit, la combinaison des deux afin de sélectionner les moules prototypes les plus appropriés

Processus de fabrication d'injection de plastique de moule

Les six points suivants sont les processus nécessaires lors de la fabrication de moules

Analyse de la demande des clients: Avant de fabriquer l'injection de plastique de moisissure, vous devez d'abord communiquer avec le client pour comprendre les exigences spécifiques du produit, telles que l'apparence, la fonction, le matériau, la résistance, la taille, etc ... Pour le moment, il est également nécessaire de considérer la conception de la fabrication (DFM) du produit moulé par injection pour s'assurer que la conception peut être traitée en douceur et fabriquée par le moule.

Analyse du flux de moisissure: L'analyse du débit de moisissure est une simulation informatique du processus de moulage par injection pour prédire le chemin du débit de fonte plastique, de la distribution de la température, des changements de pression et d'autres informations. Il aide à identifier les problèmes potentiels tels que les bulles, les plans courts, le refroidissement inégal, etc., puis optimiser la conception d'injection de plastique en moule.

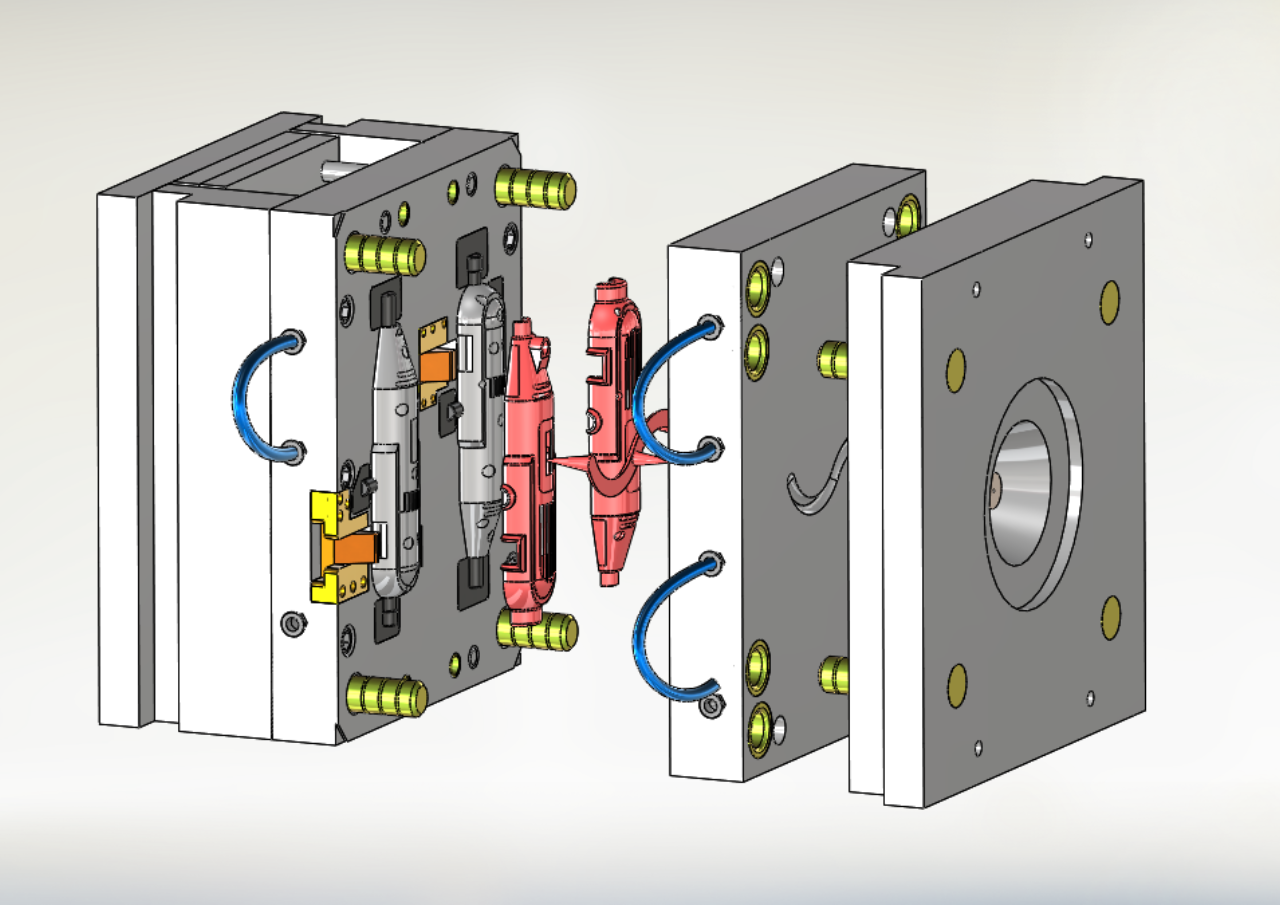

Conception 3D:Les ingénieurs de moisissure utilisent un logiciel de CAO professionnel (par exemple Solidworks, CATIA, UG, etc.) pour dessiner la conception 3D du moule. Le processus de conception comprend la conception structurelle de l'injection de plastique de moisissure, la conception de la cavité du moule, la conception du système de refroidissement, la conception des portes et des coureurs, la conception du système d'éjection, etc. L'objectif de la conception est d'assurer le fonctionnement efficace et la stabilité à long terme de l'injection de plastique de moisissure.

Conception structurelle de la moisissure:La structure de base de l'injection de plastique de moisissure comprend des moisissures fixes, des moisissures mobiles, un système de versement, un système de refroidissement, un système d'éjecteur, etc. La conception de chaque pièce doit être coordonnée avec précision pour garantir que le moule peut fonctionner en douceur.

Conception de la cavité:Selon la forme, la taille et la complexité des produits en plastique, les cavités de moule du moule sont conçues et le nombre de cavités peut être un moule à cavité unique ou un moule multi-cavité. Les moules multi-cavité sont généralement utilisés pour la production de masse afin d'augmenter l'efficacité.

Conception du système de refroidissement:La conception du système de refroidissement affecte directement le cycle de moulage et la qualité du produit. Un système de refroidissement bien conçu peut refroidir rapidement le plastique, raccourcir le temps de cycle et éviter la déformation et la déformation du produit.

Sélection de la machine de moulage par injection:Selon la taille, le poids et la pression d'injection du moule, sélectionnez la machine de moulage par injection appropriée.

Toutes ces tâches doivent être claires avant que la production de moisissure ne doit être conçue. Un bon moisissure est nécessaire de la demande du client à la précision de production de chaque partie du moule à considérer ensemble!

Sélection des matériaux:

Moule d'acier:Utilisez généralement de l'acier de dureté plus élevé, comme P20, H13, S136, etc. Il convient à la production de masse et a une longue durée de vie.

Moule d'aluminium:Les moules en aluminium sont légers, ont des cycles de traitement courts et conviennent à la production de petits lots ou de prototypes rapides.

Moule en acier doux:Utilisé pour une production faible à moyenne volume, avec une bonne rentabilité.

Moules en plastique:Convient à certains besoins de moulage simples et généralement appliqués à la production de produits à faible coût.

Processus d'usinage:

Usinage rugueux:Tout d'abord, les centres d'usinage CNC et les tours CNC sont utilisés pour l'usinage rugueux afin de éliminer l'excès de matériau et de former la forme générale du moule.

Finition:Ensuite, le moule est fini à l'aide d'un équipement de haute précision pour garantir la précision dimensionnelle et la finition de surface. Pour la finition, les pièces de détail complexes peuvent être usinées à l'aide d'un équipement d'usinage à décharge électrique (EDM).

Usinage du système de refroidissement:Les trous de refroidissement et les coureurs sont usinés avec précision par des machines de forage CNC pour assurer un refroidissement optimal.

Polissage et placage:Le polissage est effectué sur la surface du moule pour garantir que la surface du produit final est lisse et exempte de rayures et d'imperfections. Pendant ce temps, pour améliorer la durabilité du moule, des traitements tels que le placage chromé ou la nitrade peuvent être ajoutés à la surface du moule.

Assemblée:Assemblez chaque partie traitée dans un moule complet pour vous assurer que chaque pièce est bien coordonnée et se déplace en douceur.

Débogage: Après l'installation du moule sur la machine à moulage par injection, effectuez un moule d'essai. Vérifiez la qualité des produits moulés pendant le processus de moulage d'essai, y compris l'apparence, la taille, les défauts de moulage, etc. Dans le même temps, un réglage fin est effectué au besoin, comme la modification de la conception de la porte et l'optimisation du système de refroidissement.

Test fonctionnel:Pour s'assurer que le moule peut fonctionner correctement, le système d'éjecteur, le système de refroidissement et le système de versement doivent tous fonctionner efficacement.

Cette étape consiste à s'assurer que la production ultérieure de la qualité des produits est hors des conditions préalables nécessaires, pour faire du bon travail dans tous les aspects du débogage de la production ultérieure de produits pour obtenir les résultats souhaités!

Vérification de la dimension:La mesure de la dimension est effectuée par des outils de mesure de précision tels que la machine de mesure des coordonnées (CMM) pour assurer la précision du traitement des moisissures.

Inspection des moisissures d'essai: effectuer des moules d'essai réels pour vérifier si les pièces en plastique produites répondent aux exigences de conception et s'il y a des bulles, des défauts ou des défauts de forme.

Cohérence des produits:Effectuer une vérification avant la production de masse pour assurer la cohérence des produits pendant la production de masse.

Cette étape est l'acceptation qui déterminera directement la production ultérieure de moisissure de produits, mais aussi l'étape la plus importante!

Entretien régulier:Nettoyez et inspectez régulièrement les moules. Et réparer toutes les pièces usées ou endommagées à temps pour prolonger la durée de vie des moules.

Lubrification et anticorrosion:Remplissez régulièrement le moule de lubrifiant pour éviter la rouille et la corrosion, en particulier sur les trous de refroidissement et les pièces mobiles utilisées.

Cette étape du processus consiste à prolonger la durée de vie de l'injection en plastique de moisissure, ce qui rend le coût des produits individuels plus bas.

De l'analyse de la demande, de la conception de moisissures et du traitement à l'assemblage final et au débogage, chaque étape détermine la qualité du moule et du produit final. En optimisant continuellement la conception et en choisissant le bon matériau pour l'injection de plastique de moule, les fabricants peuvent fournir une injection de plastique de moule de haute qualité pour répondre aux besoins de production des clients et assurer une production efficace de produits.

Exigences du produit

1.Taille du produit, forme et exigences fonctionnelles.

2.Exigences de qualité de surface (par exemple, brillante, texture).

Sélection des matériaux

Propriétés des matériaux plastiques tels que la fluidité, le retrait et la résistance à haute température.

Mousser la vie

1.Résistance à l'usure et dureté du matériau du moule (par exemple P20, acier H13, etc.).

2.Processus de traitement de surface (par exemple le placage chromé, nitratide) pour prolonger la durée de vie.

Provision de traitement

Assurer l'ajustement de précision entre les pièces de moisissure pour éviter les défauts tels que les bords volants et la déformation des produits.

Efficacité de refroidissement

La conception du système de refroidissement affecte directement le temps du cycle de moulage et l'efficacité de production.

Efficacité de production

Que ce soit pour utiliser la conception multi-cavité, le démollante automatisée, etc. pour améliorer la vitesse de production.

Moulage par injection Référence de durée de vie de service

| Moyenne de type de moisissure | Moisissure en aluminium |

| Moule en acier ordinaire | 500 000 ~ 1 000 000 Du délais |

| Moule en acier de haute qualité | 1 000 000 ~ 2 000 000 de délais et plus |

| Moisissure en aluminium | 10 000 ~ 100 000 temps de mort |

Données plus détaillées ci-dessous

| Produit principal | Moule d'injection en plastique, moisissure de pièce médicale, IML / IMD, moisissure d'injection 2K, moule en caoutchouc en silicone, moulage de matrice, prototype, fraisage CNC, CNC tournant... |

| Format de fichier | SolidWorks, Pro / Engineer, Auto CAD, PDF, JPG, échantillon |

| Matériaux plastiques | HIPS ABS, PC, PP, PS, POM, PMMA, PE, AS, PPSN, PBT, PA66, PC / ABS.ETC |

| Délai de livraison de moules | 20 à 35 jours, cela dépend de la taille et de la structure du produit |

| Délai de production en vrac | 25-30 jours, cela dépend de la taille et de la structure du produit |

| Plage de poids du produit | 1g à 5000g |

| Précision de moisissure | +/- 0,01 mm |

| Mousser la vie | Plans de 300k-500k, mise à jour des moules gratuitement |

| Cavité de moule | Cavité unique, multi-cavité. |

| Système des coureurs | Hot Runner et Cold Runner. |

| Équipement | 1. Machinerie de développement d'outissage: Centre d'usinage à haute efficacité Swiss Mikron, Masinage CNC à grande vitesse Swiss Mikron Centre, Japan Makino CNC Milling Maching Center, Taiwan Well Head CNC Machining Center, Swiss Charmilles Edm Machining Center, Japon Makino Edge 3S Sinker EDM ... 2. Machinerie de finition composée: Henghui Sing & Bio-Padding Machine, 100 000 grade de pulvérisation d'huile ... 3. Macherie d'injection: machine de moulage par injection entièrement électrique Toyo SI-Five, machine d'injection Yizumi, injection de Donghua Machine, machinerie haïtienne, machine d'injection de Sumitomo, machine à moulage double haïtien ... |

| Équipements de machines à injection | Selon la précision du produit pour choisir le modèle différent 80T, 120T, 250T, 450T, 800T, 1200T Machine d'injection. |

| Traitement de surface | Polissage, peinture, chromage, anodisation, brossage, dépistage de la soie, transfert d'eau, coupe au laser, revêtement en cuir, texture, sanblasting, domination, peinture UV… |

| Couleur | Blanc, noir, rouge, bleu..et. selon les besoins du client. |

| Inspection | Inspection à 100% par QC, QA avant l'expédition. |

| Applications | Toutes sortes de voitures pièce de rechange, machines, appareil domestique, produits électroniques, dispositifs médicaux, papeterie, ordinateurs, interrupteurs d'alimentation, commutateurs miniatures, architecture, équipement et équipement A / V, matériel et moules en plastique, équipement sportif et Cadeaux, et plus encore. |

| Système de contrôle de la qualité | Certification du système de gestion de la qualité ISO9001. |

| Emballer | Selon l'exigence du client |

Nos services

Conception et ingénierie de moulage par injection

1.Conception de moisissure avec 4 ingénieurs avec 5 à 10 ans d'expérience

2.Modélisation solide 3D

3.Adaptation des paramètres de processus

4.Analyse du flux de moisissure

Faire des moulures d'injection

1.Traitement et fabrication de moisissures internes ("Nous ne sous-traitons jamais!")

2.100+ Installations d'usinage de précision de classe mondiale

3.Tolérances de ± 0,001 mm

4.Normes certifiées ISO 9001

Production de pièces en plastique

1.20+ 35 tonnes - 1200 tonnes Machines de moulage par injection

2.Des centaines de matériaux thermoplastiques à choisir

3.Contrôle de qualité strict: IQC, IPQC, FQC

4.Emballage et emballage personnalisés après le moulage par injection

Types de moules de moulage par injection:

-

Classé par le nombre de cavités de moisissure:

-

Moule à cavité unique:Mouillage d'un produit à la fois, adapté aux petits lots ou à des produits de haute précision.

-

Moule multi-cavité:Mouler plusieurs produits à la fois, améliore l'efficacité de la production, adaptée à la production de masse.

-

-

Classé par la structure de la moisissure:

-

Moule à deux plaques:Structure simple, adaptée aux produits en plastique général.

-

Moule à trois plastens:Augmentez la fonction de séparation du système de versement, adapté aux produits complexes ou à l'alimentation multi-points.

-

-

Classé par application:

-

Moule de coureur chaud:Réduisez les déchets et améliorez l'efficacité du moulage en chauffant le système des coureurs.

-

Moules de coureurs froids:Les moules traditionnels sont à moindre coût, mais produisent plus de ferraille.

-

Structure des moules de moulage par injection:

-

Les principaux composants du moule:

Moule dynamique et fixe:Le moule se compose d'un moule dynamique (monté sur le modèle mobile de la machine à moulage par injection) et d'un moule fixe (monté sur un modèle fixe), qui sont fermés pour former une cavité de moule.-

Cavité et noyau:La cavité détermine la forme du produit et le noyau forme la structure interne du produit.

-

Système de versement:Comprend les canaux d'écoulement principaux, les variétés, les portes et les poches froides, qui sont utilisées pour transporter la fonte de plastique dans la cavité du moule.

-

Circuit de refroidissement:Aide le plastique fondu à se solidifier et à mouler rapidement à travers les voies navigables de refroidissement.

-

Système d'échappement:Échappez l'air ou fondez le gaz de la cavité du moule pour éviter les défauts.

-

Système de démollante:y compris les épingles d'éjecteurs, les plaques push, etc., utilisées pour éjecter le produit moulé à partir du moule.

-

-

Structure auxiliaire:

-

Guide des bagues de pilier et de guide:Assurez-vous la précision d'alignement des moules mobiles et fixes.

-

Base de moisissure:Corrige et prend en charge les composants du moule, offrant une résistance et une stabilité.

-

Détails du matériau Fiche d'affichage

| Matériel | Épaisseur de paroi recommandée [mm] | Épaisseur de paroi recommandée [pouces] |

| Polypropylène (PP) | 0.8 - 3.8 millimètre | 0.03'' - 0.15'' |

| Abs | 1.2 - 3.5 millimètre | 0.045'' - 0.14'' |

| Polyéthylène (PE) | 0.8 - 3.0 millimètre | 0.03'' - 0.12'' |

| Polystyrène (PS) | 1.0 - 4.0 millimètre | 0.04'' - 0.155'' |

| Polyuréthane (PUR) | 2.0 - 20.0 millimètre | 0.08'' - 0.785'' |

| Nylon (PA 6) | 0.8 - 3.0 millimètre | 0.03'' - 0.12'' |

| Polycarbonate (PC) | 1.0 - 4.0 millimètre | 0.04'' - 0.16'' |

| PC / ABS | 1.2 - 3.5 millimètre | 0.045'' - 0.14'' |

| Pom (Delrin) | 0.8 - 3.0 millimètre | 0.03'' - 0.12'' |

| Jeter un coup d'œil | 1.0 - 3.0 millimètre | 0.04'' - 0.12'' |

| Silicone | 1.0 - 10.0 millimètre | 0.04'' - 0.40'' |

Spectacle de cas de produit

Force d'usine Starway

Notre hotline de service gratuite: +86 15821850866

13

années

Nous travaillons dans l'industrie depuis 2011

5

Équipes

Nous avons 5 équipes qui sont une équipe de développement de marché, 4 ateliers de traitement, une équipe d'achat, une équipe d'ingénierie et une équipe de contrôle de la qualité.

3

prototype de jour

Nous pouvons prototyper un produit en aussi peu que 3 jours

Si vous êtes intéressé par nos produits ou si vous voulez fabriquer et personnaliser des produits, n'hésitez pas à nous contacter.

étiquette à chaud: injection de plastique de moule, chinois fabricants d'injection en plastique de moisissure, fournisseurs, usine